04PC機のCOMA、PEGA共に、部品の入手が困難になりつつあります。

まだまだ50Tonのパンチングが必要なユーザー様は早めの整備をお勧めします。

搬入・実機確認・受入検査

機械搬入→実機確認→受入検査

部品、付属品の有無、破損欠品の有無などを外観確認

重大な破損や摩耗が無ければ動作確認

動作確認を終えると損耗度合を検査・測定

部品交換 (上部タレット)

機種、型式、タイプに合わせて、部位ごとに標準交換部品を交換

組立や精度調整はアマダ新品機組立基準調整要領に基づき実施

『タレット内径摩耗』や『タレットベアリング損耗』により

製品精度不良が発生し、ホーバーホールする主要原因となる個所

このユニットだけでも下記部品類が交換となります。

上部タレット、タレットベアリング、タレットベアリングシャフト

ニロスリング、キクナット、キクワッシャー、ショットピン、

Oリング、シートパッキン、ワンタッチ継手、エアホース、近接SW

銅配管、銅配管継手、ガイドキー、ショルダースクリュー

ショルダースプリング他

組立 (本体フレーム+上下タレットベース)

本体フレームに、それぞれ単体での組立調整を終えた上下の

タレットベースアッセンブリを組み付け

EMなど最近の機種では、上下タレットベースASSYの取外しや

取り付けが容易になっています。

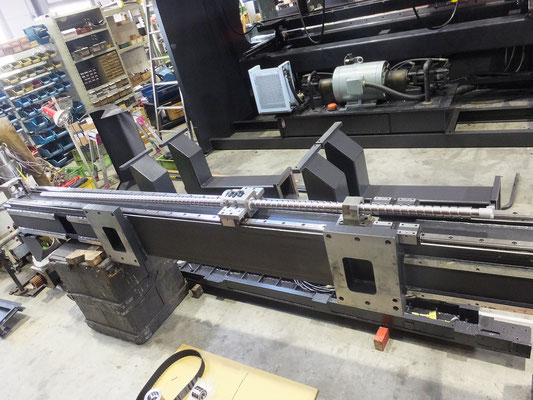

部品交換 (X軸・キャレッジ)

現地修理とは違い、工場内作業ではキャリッジを上向きにして、

部品交換、精度調整、精度検査を実施

これが本来の正規組付け手順です。

X軸LMガイド、ボールネジ、ベアリング、オイルシール

ダンパー、プーリー、ベルトなどを交換

クランプポジショナータイプも各部部品交換

部品交換 (ドライブ)

ドライブシャフト、クラッチブレーキアッセンブリ、軸受け

オイルシール、Oリング、ベアリング等を交換

高圧ホースやソレノイドバルブなど油圧関係も交換

EMなど最近の機種はサーボドライブが主流です。

交換部品や手順が異なります。

出荷

仕向け地に合わせて防錆・梱包